回轉驅動蝸輪是一種常用的傳動裝置,它由回轉驅動蝸桿和回轉驅動蝸輪組成,可以實現大的速比和方向變換。

回轉驅動蝸輪的制造過程一般包括以下幾個步驟:

原材料準備:選擇合適的材料,如碳鋼、合金鋼、青銅等,進行切割、鋸削、鍛造等預處理。

數控加工:利用數控機床進行車削和銑削,使回轉驅動蝸輪的外形、尺寸和精度達到設計要求。

熱處理:對回轉驅動蝸輪進行淬火、滲碳等熱處理,提高其硬度和耐磨性。

齒切加工:用專用的齒切機或齒輪磨床進行齒形加工,形成回轉驅動蝸輪的齒廓和齒面。

檢驗和裝配:對回轉驅動蝸輪進行質量檢驗,如尺寸、精度、硬度等,然后與回轉驅動蝸桿配合安裝在傳動箱內。

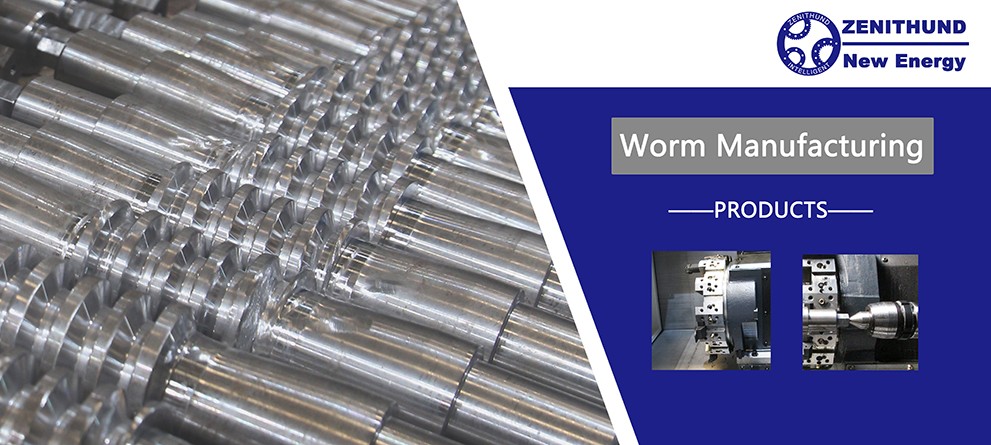

回轉驅動蝸桿制造過程:

備料:選擇合適的材料,如碳鋼或合金鋼,進行鍛造、退火等預處理,以提高金屬的組織和性能。

粗車:用車床或銑床等機床將坯料加工成大致的回轉驅動蝸桿形狀,保證同軸度和尺寸精度,留出一定的精加工余量。

熱處理:根據不同的要求,對回轉驅動蝸桿進行滲碳、淬火、回火、氮化等熱處理工藝,以增強回轉驅動蝸桿的硬度、耐磨性和抗疲勞性。

半精車:用車床或銑床等機床將回轉驅動蝸桿進一步加工成接近最終形狀和尺寸,保證同軸度和圓度精度,留出一定的精磨余量。

鉗(休整不完全齒):用鉗工工具或專用機床將回轉驅動蝸桿的螺旋面進行切削或滾壓,形成不完全齒形,以便與回轉驅動蝸輪嚙合。

低溫時效:在低溫(如-80℃)下對回轉驅動蝸桿進行時效處理,以消除殘余應力和減小變形。

精磨:用磨床或珩磨機等機床將回轉驅動蝸桿的外圓、端面、內孔、螺旋面等部位進行精密磨削,達到最終的形狀和尺寸精度,提高表面質量。